- 技術文章

大型儲罐物料氮封裝置操作應用案例

2025-07-05 13:22:39 來源:SH

大型儲罐物料氮封裝置操作應用案例工作原理:

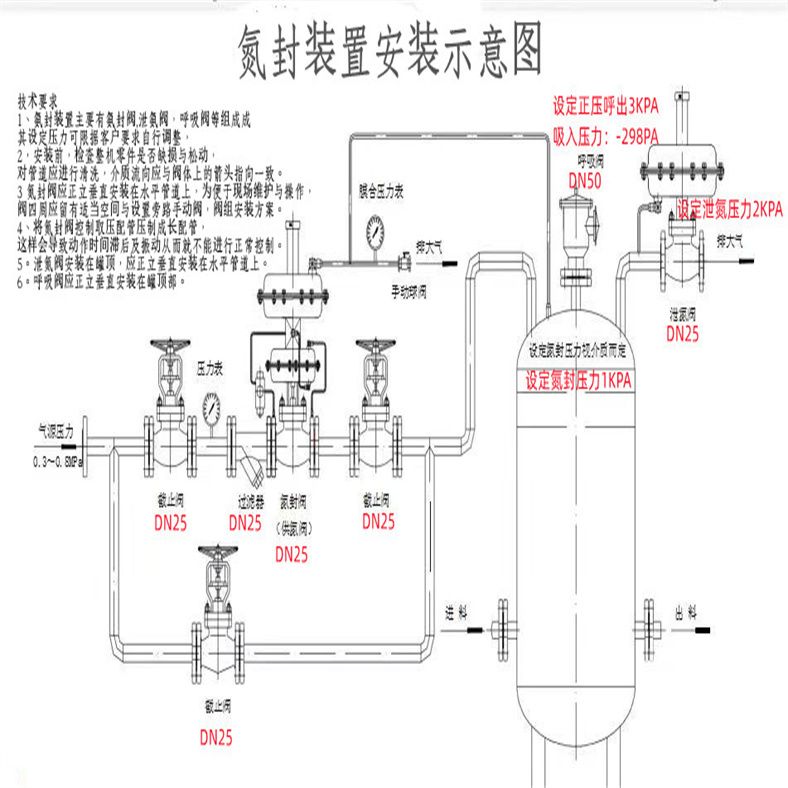

介質以所示箭頭方向進入閥體,一路經過濾減壓器減壓后的壓力被引入指揮器;另一路通過閥芯、閥座,節流后的壓力流向閥后,并通過導壓管引入指揮器執行機構。當閥后壓力高于設定壓力時,其壓力作用在指揮器薄膜有效面上產生一個推力帶動指揮器閥芯關閉,切斷引入主閥執行機構膜室中的壓力,使主閥閥芯關閉,閥后壓力隨之降低。當閥后壓力低于設定值時,由于指揮器主彈簧的反作用力打開指揮器閥芯,閥前壓力又被引入主閥執行機構膜室產生推力,使主閥閥芯打開,閥后壓力隨之升高。如此往復,保持閥后壓力為設定值。

氮封裝置,作為一種重要的密封系統,在石油化工行業中發揮著至關重要的作用。它主要應用于那些易揮發的物料,例如汽油、甲醇等,這些物料在常溫下容易揮發,導致物料的大量損失。此外,對于那些在工藝過程中需要控制或避免與空氣接觸的物料,氮封裝置同樣具有顯著的效果。通過氮封裝置,可以有效減少物料的揮發,保護環境,同時降低生產成本。

大型儲罐物料氮封裝置操作應用案例的主要作用包括:

1). 防止氧化:通過向儲罐內注入氮氣,可以有效排擠罐內的空氣,從而減少物料與氧氣的接觸,降低物料被氧化的風險。

2). 抑制揮發:氮封裝置能夠顯著減少儲罐內物料的揮發,特別是對于易揮發的化學物質。

3). 維持壓力平衡:在物料的裝入或抽出過程中,氮封裝置能夠調節儲罐內部的壓力,保持壓力的穩定,防止因壓力變化導致的儲罐結構損壞。

4). 減少VOCs排放:氮封技術有助于減少揮發性有機化合物(VOCs)的排放,從而保護環境并滿足工業排放標準。

5). 防止污染:氮氣作為一種惰性氣體,可以有效地防止儲罐內的物料受到外界污染,確保物料的純度和質量。

6). 提高安全性:通過精確控制儲罐內的氮氣壓力,可以避免因壓力過高或過低引發的安全事故。

7). 保護儲罐結構:氮封裝置能夠預防儲罐因內部壓力波動而產生的變形或損壞,從而延長其使用壽命。

8). 廣泛適用性:氮封裝置適用于各種類型的儲罐,包括化工原料儲罐、食品級儲罐以及超純水儲罐等。

此外,根據GB50160-2008石化企業防火標準和SH/T3007-2014儲運罐區設計規范的要求,對于甲B、乙A類的可燃液體儲罐,應設置氮氣密封保護系統。通過調節氮氣量填充頂部空間,不僅節能降耗,還能有效隔離油品與外界接觸,起到重要的保護作用。

(3)對于常壓下存儲的I、II級毒性的甲B和乙A類液體,應采用氮氣密封保護系統。

(4)當儲存介質與空氣接觸時,容易發生氧化、聚合等化學反應,因此在常壓儲存條件下,建議設置氮封保護系統。

(5)若儲存介質具有水溶性且對其含水量有嚴格需求,同樣建議在常壓儲存時設置氮封保護系統。接下來,我們將探討氮封系統的設計方案。首先,壓力控制是關鍵。氮氣密封系統通過精密的壓力調節閥,如自力式氮封閥,來維持儲罐內部壓力的穩定和安全。此外,重要場合的儲罐頂部還需配備阻火呼吸閥和泄壓人孔等安全設備。值得注意的是,氮氣操作壓力應控制在5~6 MPa范圍內,且氮氣的純度不應低于2%。

例如,我們可以通過控制罐內氣體壓力在約300 Pa(G)的水平來維持穩定。一旦儲罐內壓力上升至500 Pa(G)或以上,氮氣控制閥將關閉,暫停氮氣補充;而當壓力降至200 Pa(G)或以下時,氮氣控制閥會自動打開,補充氮氣,以防吸入空氣形成易燃氣體。接下來,我們探討氧含量控制設計方案。該方案的核心在于,通過氮氣密封系統將罐內氣相空間的氧氣濃度控制在5%以下,從而消除潛在的爆炸風險。具體來說,我們會在罐內安裝氧氣濃度監測器進行實時監控,并與氮氣管路控制閥進行聯鎖設計。一旦氧含量達到高值,系統將自動報警并通過聯鎖機制打開氮氣閥,注入氮氣。當檢測器指標降至正常范圍時,氮氣閥將立即關閉,停止充氮。此外,我們還會在同類介質儲罐間設計一組貫通的氣相管道,以減少作業時的氮氣用量和油氣排放量。例如,采用DN150的管徑和150m3/h的流量,可以有效實現這一目的。

氮封裝置的作用是防止儲罐揮發性有毒或可燃氣體泄放到罐外危害安全,以一定的微壓氮氣在罐內保持一定的壓力,氮封閥是設在罐頂的。

氮封裝置取壓點的介質經導壓管引入檢測機構,反饋結構的設計使得介質直接經閥蓋進入檢測機構,在罐頂的罐呼吸閥能起安全作用,一般泄氮閥的壓力設定點略大于供氮閥的壓力設定點,以免供、泄氮裝置頻繁工作。

在流量控制方面每個閥門都配有控制流量百分比的固定板孔,氣體密封系統的每個閥門尺寸根據氣體流量表排列,根據提供的穩定氣體壓力計算適應特定需要氣體密封的流量。

氮封閥中的氮氣可以起到置換裝置介質、平衡系統的壓力等功能,用于保持容器頂部保護氣的壓力恒定,一般的氮氣壓力是常壓,主要作用

一是在于減少揮發,如苯罐,

二是防止介質與空氣的反應,如堿罐,防止儲罐內物料與氧接觸會氧化或發生化學反應;還有可以稀釋呼出氣體的濃度。進罐壓力一般減壓至1bar。適用于各類大型儲罐的氣封保護系統,運行可靠,并廣泛適用于石油、化工等行業。大型儲罐物料氮封裝置操作應用案例充氮量計算

充氮量Q通常等于儲罐物料的排出量Q1與因溫度變化而導致的吸氣量Q2之和。以一個3000m3的苯罐為例,我們可以根據化工部“鋼制立式圓筒形內浮頂罐系列”HG21502-1992的標準,通過查表獲得儲罐的內徑D、罐壁高度H1和拱頂球冠高度H2。在本次計算中,我們假設浮盤沉底,即設計*低液位h為8m,從而計算出儲罐內*大氣體的體積Vm。Vm由罐體圓柱部分的氣相空間體積V1與罐頂球冠空間體積V2相加得到。

3000m³儲罐內氣體體積*大值Vm計算為3400m³。當儲罐內部氣體溫度從35℃降至20℃(一小時內完成),且罐內操作壓力從1000Pa(G)降至0Pa(G)時,我們可以利用理想氣體狀態方程來進行分析。大型儲罐物料氮封裝置操作應用案例式中:

P0:標準大氣壓,取值為101325MPa(A);

P1:操作壓力,單位為MPa(A);

V0:標準狀態下的氣體體積,單位為Nm3;

V1:操作狀態下的氣體體積,單位為m3,此處我們采用液位*低時的Vm值;

T0:標準狀態下的氣體溫度,取值為215K;

T1:操作狀態下的氣體溫度,單位為K。根據理想氣體狀態方程,我們可以推導出在儲罐內*低液位、標準狀態下,35℃時的罐內氣體體積V0為3044Nm3;同樣地,25℃時的罐內氣體體積V0'為3168Nm3。因此,此降溫過程中需要補充的氮氣量Q可以通過計算得出,為124m3/h。

為了避免不必要的氮氣浪費,在實際操作中,我們可以參考SH/T3007 2014標準中表6推薦的氣量規范值,并結合實際工況進行精確計算。

此外,氮封裝置的常見故障通常與截止閥、過濾器、供氮閥、調節器、壓力表以及呼吸閥等組件有關。

大型儲罐物料氮封裝置操作應用案例

序號

品 名

型 號 及 規 格

單位

數量

單 價

(元)

金 額

(元)

閥體材質及其它

5

氮封閥

氮封閥ZZYVP-II DN15 PN16

進口壓力 0.2-0.6 MPA,

出口壓力1 KPA

法蘭連接

對接螺絲孔中心距:65MM

4個螺絲孔,螺絲孔M14

臺

13

閥體304不銹鋼

內件304不銹鋼

6

泄氮閥

泄氮閥ZXD-16 DN15 PN16

起跳壓力2KPA

法蘭連接

對接螺絲孔中心距:65MM

4個螺絲孔,螺絲孔M14

同上

臺

13

閥體304不銹鋼,

內件304不銹鋼

三、 大型儲罐物料氮封裝置操作應用案例主要參數、性能指標與材料:1、主要參數及主要性能指標見表一 表一

公稱通徑DN(mm)

20

25

40

50

80

100

150

閥座直徑(mm)

6

15

20

25

32

40

50

65

80

100

125

150

額定流量系數Kv

0.32

5

8

11

20

30

48

75

120

190

300

480

壓力調節范圍KPa

0.2~0.5、0.5~1.5、1~3、4.~10

公稱壓力PN(MPa)

1.6、2.5

被調介質溫度(℃)

-5~+75

流量特性

快開

調節精度(%)

≤±5

執行機構有效面積(cm2)

200

280

400

600

取壓管接口

M16×1.5

2、 大型儲罐物料氮封裝置操作應用案例壓力調節范圍見表二 表二

壓力調節范圍(KPa)

指揮器膜室

有效面積(cm2)

執行機構膜室

有效面積(cm2)

使用閥門口徑(mm)

0.1~0.5

1200

100

20~32

0.4~5.0

600

4.0~12.0

400

0.1~0.5

1200

200

40~50

0.4~5.0

600

4.0~12.0

400

0.1~0.5

1200

400

65~100

0.4~5.0

600

4.0~12.0

400

0.1~0.5

1200

600

125~150

0.4~5.0

600

4.0~12.0

400

3、 大型儲罐物料氮封裝置操作應用案例主要零件材料見表三 表三零 件 名 稱

材 料

執行機構,指揮器

組合件

閥體,閥蓋

ZG230-450,ZG0Cr18Ni9Ti,ZG0Cr18Ni12Mo2Ti

推桿,閥桿

2Cr13,1Cr18Ni9

閥座

1Cr18Ni9Ti

閥芯(軟密封)/填料

聚四氟乙烯

膜片

丁腈橡膠夾增強滌綸織物/四氟膜片

彈簧

1Cr18Ni9Ti、60Si2Mn

四、 大型儲罐物料氮封裝置操作應用案例安裝、維護與調試:一、氮氣止回閥安裝標準詳解

1. 安裝方向與位置

- 必須保證閥體箭頭方向與介質流向一致,反向安裝會導致密封失效。根據API 526標準,水平管道安裝時閥瓣軸需垂直向上,傾斜角度誤差≤2°。

- 與管道連接間距需≥5倍管徑(DN值),例如DN50管道需預留至少250mm直管段,避免湍流影響密封性(依據GB/T 24920-2010)。

2. 密封與壓力測試

- 安裝后需進行1.1倍工作壓力密封測試,保壓時間≥10分鐘(參考HG/T 20570.2)。常用氮氣壓力范圍為0.3~0.8MPa,超壓會導致閥瓣變形。

- 閥門與法蘭間需使用聚四氟乙烯墊片,螺栓緊固扭矩需按閥門型號匹配,例如DN80閥門扭矩為120N·m(數據來自《工業閥門安裝手冊》)。

二、 大型儲罐物料氮封裝置操作應用案例氮氣止回閥與氮封閥的配接規范

1. 安裝位置選擇

- 典型方案一:止回閥安裝在氮封閥出口端(見圖1),防止儲罐介質倒流至氮封系統。此方式適用于常壓儲罐,距離氮封閥出口建議≤1m。

- 典型方案二:直接安裝在儲罐氣相空間入口管段,需加裝手動切斷閥便于檢修(間距要求見下表)。

組件

*小間距(mm)

依據標準

止回閥-氮封閥

500

HG/T 20570.2

止回閥-儲罐

300

API 2000

2. 特殊工況處理

- 若介質含顆粒物,需在止回閥前加裝Y型過濾器,過濾網目數≥40目(參考SH/T 3521)。

- 低溫工況(<-20℃)需選用奧氏體不銹鋼閥體,并增設保冷層(按GB/T 20801.5執行)。

三、 大型儲罐物料氮封裝置操作應用案例擴展建議

- 定期維護:每6個月檢查閥瓣靈活性,密封面磨損深度超過0.5mm需更換(依據JB/T 9092)。

- 智能化升級:可選用帶位置反饋的電動止回閥,實時監測閥門狀態(適用于SIL2等級以上系統)。

注:實際操作中需結合工藝流程圖(P&ID)確認具體安裝節點,避免與安全閥、泄壓閥功能沖突。

留 言

- 聯系人:申弘閥門

- 電 話:021-59260058

- 手 機:15901754341

- 傳 真:86-021-31662735

- 郵 箱:494522509@qq.com

- 郵 編:201718

- 地 址:上海市青浦區金澤工業園區

- 網 址: https://bengye.cn.goepe.com/

http://m.bjyoudian.cn

-

產品搜索